Circuitos comerciales

Circuito 1 MPS6562Circuito 2

Circuito 3 BA6688 Futaba S3003

Circuito 4 MPX IS2

Circuito 5 SAK150

Circuito 6 SN28604

Circuito 7 SN28604

Circuito 8

Circuito 9 M51660L

Circuito 10

Circuito 11 WDC011

Circuito 12 M51660L

Nota: Algunos de estos circuitos no aclaran el nombre del CI usado y otros estan en ruso. Creo que es util tenerlos publicados para tener una idea o concepto sobre como funciona un servo internamente; pero por razones de tamaño, simplicidad, costo y seguridad, recomiendo usar servos comerciales en vez de hacerlos uno mismo.

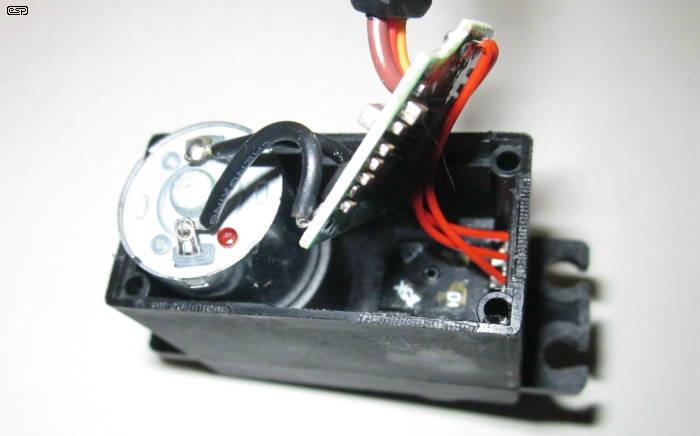

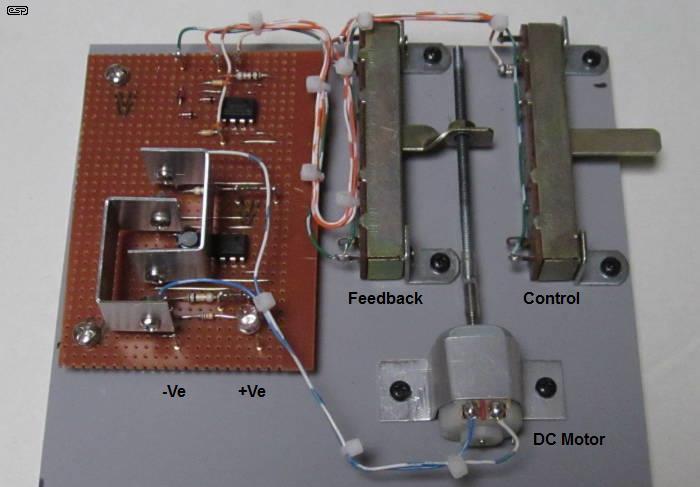

Un servo desarmado, se pueden ver: Motor, potenciometro de realimentacion,

circuito electronico de control y engranajes de reduccion

Ademas de los circuitos aqui publicados, los servos estandares lleva una caja reductora, algunos rodamientos y partes mecanicas muy dificiles de reproducir sin pagar el precio del tamaño, peso, etc.. Por favor usa servos comprados, incluso si son usados seran mejores que uno hecho; a menos que seas un "mago" de la micromecanica por supuesto! ;)

https://sound-au.com/articles/servos.htmIntroducciónContenido

Introducción

1. ¿Qué es un servo?

1.1 Servos de hobby

2. Motores

3. Cómo funciona un servo

4. Probador de servos

5. Prueba de ESC

6. Modificar un servo de 180 ° para 360 °

7. Construya su propio servo

8. Controladores proporcionales de derivada integral (PID)

9. Promedio de pulsos del receptor

10. Control de velocidad electrónico

11. Frenado regenerativo

12. Diseño del tacómetro

13. Monitoreo de velocidad y posición

Conclusiones

Referencias

Los servos se utilizan ampliamente en robótica, aviones, barcos, coches, etc., animatrónica, iluminación y en la industria. Hay innumerables formas diferentes de usar los servos, pero en este artículo me concentro en el lado del hobby, es decir, los servos que se usan en sistemas de hobby / robótica y usan el protocolo de control PWM estándar RC (control remoto). Incluso aquí hay muchos tipos diferentes, pero la industria en su conjunto se ha concentrado en un protocolo estándar que se utiliza en la gran mayoría de aplicaciones. Estos servos se utilizan con todo tipo de sistemas de control remoto (RC). Si bien estos servos autónomos son los más visibles para los aficionados, los sistemas de servos se utilizan en una gran cantidad de aplicaciones. Algunos incluyen ...

- procesamiento industrial de precisión para trabajar / dar forma a metal y madera

- envasadoras, transportadores, etiquetadoras, etc.

- control de telescopios (seguimiento de un punto específico en el espacio)

- posicionamiento de la antena (incluidos los telescopios de radar y radio)

- matrices de captación solar (tipos de espejos fotovoltaicos y enfocados)

- posicionamiento de las superficies de control de la aeronave (alerones, flaps, elevadores y timón)

- Máquinas CNC (controladas numéricamente por computadora) (incluidos los sistemas de grabado basados en computadora), cortadoras láser, de plasma y de chorro de agua

- luces móviles (incluidos 'gobos', un patrón frente a una fuente de luz para controlar la forma del haz de luz)

- Sistemas HVAC (calefacción, ventilación y aire acondicionado)

- configuración de distancia de la lente de la cámara y enfoque automático

- posicionadores de cabezal de unidad de disco duro y motores de plato

- Reproductores de CD y DVD (etc.) (incluido el sistema de enfoque láser)

Esto está lejos de ser una lista extensa, pero le da una idea de la diversidad de sistemas de servo. Los ferrocarriles (tanto los modelos a escala como los 'reales') usan servos para controlar los interruptores de vía (también conocidos como puntos) y los brazos de señal, al igual que las grúas, los elevadores (elevadores), etc., etc. No todos son eléctricos / electrónicos, algunos hidráulicos / neumáticos Los sistemas también pueden usar servos basados en 'lógica de fluidos' o un híbrido que usa control electrónico del sistema hidráulico. Ni siquiera es esencial tener una salida mecánica para decidir si algo es un servo o no. Un termostato que controla la temperatura es tanto un proceso de servo como cualquier otro sistema mencionado anteriormente y, de hecho, este es un uso muy común, incluso si no cumple con la definición estricta de un servo.

Otros ejemplos comunes de servos son utilizados por personas no técnicas, aunque generalmente no se sabe cuáles son. Los coches son un buen ejemplo. El más obvio es el control de crucero, que le permite establecer la velocidad deseada y el sistema ajusta la potencia del motor para mantener la velocidad deseada. La dirección asistida es otra, una entrada comparativamente pequeña del conductor aplica una versión amplificada a la cremallera de dirección. Finalmente (por supuesto) hay frenos 'asistidos por potencia' y ABS (sistema de frenos antibloqueo), que utilizan principios similares y / o control de retroalimentación. Puede que no pensemos en estos como servos, pero se ajustan a la definición. Las primeras transmisiones automáticas usaban lógica de fluidos para controlar los servos hidráulicos para realizar cambios de marcha. Los servos pueden tener salida lineal o rotativa.

En general, un servo sistema es aquel que acepta una entrada y produce una salida que está en proporción directa con la entrada original, pero a menudo amplificada por un factor que varía de decenas a millones de veces. El control preciso se efectúa mediante retroalimentación negativa. La amplificación puede ser de potencia, distancia o ambas. Los servos también se usan en 'reversa', donde una entrada grande se reduce a una salida muy pequeña (potencialmente microscópica), lo que permite un control más fino del que normalmente se esperaría que proporcione un humano sin ayuda.

No todos los servos son inmediatamente reconocibles como tales porque el rango es tan amplio que cubre una enorme variedad de mecanismos diferentes. Si busca la definición de 'servo', la cantidad de posibilidades es enorme, pero en su mayor parte debe ignorar el coloquialismo australiano (aquí en Oz, un 'servo' también es una estación de servicio, también conocida como un punto de venta que vende gasolina). ('gasolina')) pero eso no tiene nada que ver con el tema aquí.

Los servos son un sistema de 'circuito cerrado' y se basan en la retroalimentación de la salida controlada que detiene / mantiene el control activo cuando se alcanza la posición objetivo. Puede ser un punto en el espacio, una presión / fuerza, RPM (revoluciones por minuto) o cualquier otra entidad cuantificable. Un ser humano puede ser parte de un servo sistema (en un sentido más amplio del término), y lo que observa el operador se corrige según sea necesario para lograr el resultado deseado. Principalmente, asumimos que un servo tiene su propio sistema de retroalimentación, pero el operador humano no es menos un 'amplificador de retroalimentación' que un circuito electrónico (pero los humanos suelen ser menos predecibles).

En algunos casos, verá la inferencia de que los motores paso a paso son una forma de servo, pero esto generalmente no es correcto porque la mayoría de los motores paso a paso se usan comúnmente en 'bucle abierto', es decir, sin retroalimentación para confirmar que se ha alcanzado la posición deseada. En cambio, se asumeque el motor paso a paso ha avanzado en el número de pasos programado, y esto suele ser muy confiable a menos que el sistema esté sobrecargado o desarrolle una falla. Los sistemas de circuito abierto siempre necesitan establecer sus límites cuando se inicia el procesador, y esto se puede ver con las impresoras de inyección de tinta, por ejemplo. La operación de ida y vuelta del cabezal de impresión establece las posiciones inicial y final y verifica que no haya obstáculos que impidan el movimiento completo. Los sistemas de motor paso a paso de alta precisión o potencialmente de alto riesgo también pueden incorporar un circuito de servo (retroalimentación) para confirmar que se ha logrado la posición objetivo exacta.

La mayoría de los helicópteros cuádruples y otros sistemas de múltiples rotores utilizan múltiples controles electrónicos de velocidad, pero no tienen superficies de control como tales. En este caso, el 'objetivo' es una velocidad específica del motor, y esto se controla tan fácilmente mediante un servo sistema como cualquier otra cosa. En lugar de un sensor de posición, se puede usar un generador de tacómetro para verificar que se haya alcanzado y / o mantenido la velocidad deseada. La mayoría de los 'drones' de bajo costo dependen del operador para garantizar un vuelo estable (un sistema de 'retroalimentación humana'). Los servos tradicionales aún se pueden usar para colocar cámaras o liberar cargas útiles a pedido.

| Nota: A pesar de que este artículo incluye esquemas y descripciones de circuitos, no se trata de una serie de proyectos. Los circuitos se proporcionan a modo de explicación, y aunque deben ser funcionales como se muestra, no son proyectos de construcción. Sin embargo, son un buen comienzo para cualquiera que desee experimentar, y si es nuevo en el mundo de los servos de hobby, la información le resultará útil. El servo probador (Figura 11), el servo sistema de demostración (Figura 12) y el control electrónico de velocidad (Figura 14) se han construido y probado. |

A continuación, casi siempre se necesita un condensador directamente a través de los terminales del motor para la supresión de EMI (interferencia electromagnética), pero no se ha mostrado en los dibujos para mayor claridad. Deberá decidir si esto es necesario o no para su aplicación. En algunos casos, los cables del motor también pueden pasar a través de perlas de ferrita para una reducción adicional de EMI, especialmente si encuentra que el receptor se comporta mal durante el uso. Esto indica que tiene un problema de interferencia y una curación completa puede ser bastante difícil de lograr (especialmente con motores cepillados de alta velocidad).

1. ¿Qué es un servo?

El término 'servo' en realidad cubre una amplia gama de aplicaciones, pero en este contexto, significa un controlador de movimiento como se usa para dirigir un vehículo modelo, operar superficies de control de aviones modelo (alerones, flaps, elevadores y timón) o proporcionar movimiento de extremidades. para sistemas robóticos. Estos se conocen comúnmente como 'servos de hobby' (en lo sucesivo, simplemente 'servos'). Hasta hace relativamente poco tiempo, estos servos eran el pilar de los entusiastas del control remoto y otros modeladores (por ejemplo, modelos de ferrocarriles), pero se han generalizado mucho a medida que las personas experimentan con robótica, 'robots de batalla' y otros sistemas mecánicos que alguna vez fueron objeto de ciencia. ficción.

Los primeros servosistemas se conocían comúnmente como motores 'Synchro' o 'Selsyn' (auto sincronizados). Estos se utilizaron desde principios de la década de 1900 y fueron el primer método eléctrico para colocar de forma remota cualquier cosa, desde torretas de armas hasta antenas, o enviar esta información desde un sistema activado manualmente a una sala de control para monitorear la posición del equipo. Hay mucha información en línea si sabe qué buscar. Debo admitir que siempre he querido un sistema Selsyn, aunque es más por tener uno que por tener un uso para él. Algunas cosas son demasiado interesantes para ignorarlas. Por desgracia, mi búsqueda no ha sido fructífera hasta ahora.

En última instancia, un servo sistema tiene una entrada de control y una entrada de retroalimentación. Su objetivo es reducir el error entre los dos a cero. La diferencia entre las entradas representa una ecuación matemática y se considera resuelta cuando el término de error es cero. Si bien esto suena bastante fácil (los amplificadores operacionales hacen exactamentelo mismo), es mucho más complejo cuando hay sistemas mecánicos en juego, ya que tienen masa, fricción, inercia y momento. Un buen sistema de servos se basa en la comprensión de la teoría del bucle de control y debe considerar las diversas constantes de tiempo mecánicas presentes en el sistema en su conjunto. La tarea se vuelve más difícil cuando cambia la carga en el mecanismo controlado, ya sea debido a una mayor fricción, masa adicional, cargas de viento o agua (aviones y barcos, por ejemplo) o cualquier otro cambio, esperado o inesperado.

Esta no es una tarea sencilla, y lo es doblemente si un mal funcionamiento (o la imposibilidad de obtener un resultado de "cero verdadero") pudiera poner en peligro la vida o la integridad física. Con el reciente ruido sobre los coches "autónomos" que requieren servocontroles para casi todas las funciones principales, esto se vuelve demasiado real. No hace falta decir que este no es un tema que se explora aquí. Sin embargo, los principios siguen siendo los mismos, incluso si el automóvil "autónomo" está equipado con inteligencia artificial. El servo es un subsistema que hace lo que se le dice (bueno, al menos esa es la idea).

Para las llamadas aplicaciones de "misión crítica", la gran mayoría de los servosistemas se basarán en el controlador proporcional integral derivado (PID), ya que puede resolver la "ecuación" de manera más eficiente, a pesar de las amplias variaciones en la carga aplicada.

1.1 Servos de hobby

Los servos de hobby van desde modelos en miniatura de bajo costo con engranajes de plástico y un par mínimo hasta modelos con engranajes totalmente metálicos con rodamientos de bolas y motores grandes que pueden ser extremadamente potentes. El mismo sistema de control de ancho de pulso también se usa comúnmente para controles electrónicos de velocidad (ESC) que operan motores para ruedas, hélices, rotores de helicópteros e incluso 'turbinas eléctricas' (motores a reacción simulados). Esta es una forma bastante burda de PWM (modulación de ancho de pulso), pero en la práctica funciona bastante bien.

A continuación se muestra un servo de pasatiempo bastante estándar, junto con los accesorios. Hay cuatro bocinas diferentes, casquillos de goma con amortiguación, ojales internos que encajan dentro de los casquillos para que no queden comprimidos por los tornillos de montaje, tornillos de montaje y un tornillo para sujetar la bocina seleccionada al eje de salida estriado. No todos los servos vendrán con todo lo que se muestra, por supuesto.

Figura 1 - Servo Hobby con accesorios estándar

Los servos han utilizado una técnica PWM estándar de facto desde alrededor de la década de 1990 para controlar la posición del eje de salida. El pulso se alimenta al servo a través de una línea de control. La línea de control no suministra energía al motor, esto se hace mediante un chip de control dentro de la carcasa del servo. Se necesita poca o ninguna potencia para la señal de control, tal vez unos pocos microamperios como máximo. La mayoría de los servos están limitados a un máximo de alrededor de 6 V, aunque algunos (especialmente los tipos más grandes) pueden usar hasta 24 V. La corriente varía desde unos pocos cientos de miliamperios hasta varios amperios, según el tipo utilizado y la carga aplicada.

El motor está equipado con una caja de cambios (a menudo conocida como 'juego de engranajes') para aumentar el par y reducir la velocidad del motor. Los motores pequeños tienen alta velocidad pero un par muy limitado, y la caja de cambios es esencial. Los engranajes pueden ser de plástico (generalmente nailon), metal o 'karbonita', un plástico reforzado que tiene un desgaste mínimo pero es mucho más resistente que el nailon. Algunos (al menos afirman) usan acetal (polioximetileno, también conocido como POM), un plástico particularmente fuerte y resistente al desgaste que es común en componentes de ingeniería de alto rendimiento.

Figura 2 - Caja de engranajes servo (engranajes metálicos)

El eje de salida está ranurado para eliminar el deslizamiento y el eje está equipado con un actuador, comúnmente conocido como "bocina". La bocina puede ser un disco completo, un activador de dos o cuatro brazos o un actuador de un solo brazo para que pueda adaptarse a los requisitos del modelo. La mayoría de los servos de hobby se suministran con al menos un par de bocinas diferentes, y arriba se muestra una selección. Observe el pasador de tope en el engranaje de salida final (en el extremo izquierdo de la rueda dentada más grande). Si desea convertir este servo en rotación continua (que se describe más adelante), el pasador debe quitarse o cortarse, o dañará el engranaje que sobresale y dañará gravemente el servo. El anillo de latón debajo de la salida estriada es el cojinete final, que se puede levantar del eje. El hecho de que un servo utilice engranajes metálicos noGarantiza que se puedan acomodar cargas pesadas. Los engranajes del servo que se muestra tienen un perfil de diente muy básico, no uno que esté optimizado para una mínima pérdida de potencia o fricción. Sin embargo, el tren de engranajes está encomiablemente libre de holguras.

Figura 3 - Servomotor, PCB (extraído) y potenciómetro de retroalimentación

Un potenciómetro de retroalimentación (potenciómetro) está conectado al eje de salida para enviar información de posición al servoamplificador. Está enterrado directamente debajo del eje de salida (puede ver los tres cables rojos desde la olla hasta la PCB). Este servo en particular utiliza un controlador IC AA51880, con dos IC MOSFET duales (un canal P y un canal N) para impulsar el motor. No he mostrado el PCB ya que realmente no hay nada que ver, ya que son todas partes SMD, pero si lo desea, puede obtener la hoja de datos fácilmente y hay circuitos de ejemplo incluidos. Está casi garantizado que el circuito utilizado en estos servos es casi idéntico al circuito que se muestra en la hoja de datos.

La señal de control para casi todos los servos de hobby es una forma muy básica de PWM, pero hay algunas características de la señal que son bastante críticas. La frecuencia de repetición del pulso suele ser de 20 ms (50 Hz), pero también es común 40 ms. Estos proporcionan un tren de pulsos de 50 Hz (20 ms entre cada pulso). El ancho de pulso mínimo es 1 ms, y esto equivale a velocidad cero para un ESC, o rotación completa a la izquierda (en sentido antihorario) de un servo. El ancho máximo de pulso es de 2 ms, velocidad máxima para un ESC o rotación completa a la derecha (en el sentido de las agujas del reloj) de un servo. La posición central (o la mitad de la velocidad) corresponde a un ancho de pulso de 1,5 ms.

En algunos textos que se encuentran en la red, es posible que vea la afirmación de que el ancho de pulso mínimo es de 0,5 ms (500 µs) y el máximo es de 2,5 ms. También se pueden ver otros límites (por ejemplo, 800 µs a 2200 µs) en la documentación. Si bien algunos servos pueden aceptar estos rangos más amplios, la mayoría usa el protocolo 1ms-2ms y algunos pueden dañarse si se excede el rango 'estándar'. Algunos servos digitales tienen un rango de 900 µs a 2,1 ms (2100 µs), pero pueden programarse para funcionar en el rango estándar de 1-2 ms. Muchos transmisores limitan el recorrido a ± 45 ° (o menos) para muchos de los ejes, porque ± 90 ° es demasiado radical para una superficie de control, timón o sistema de dirección. Por supuesto, esto depende de cómo esté configurado el modelo: el movimiento del servo de 90 ° no necesariamente proporciona un movimiento de 90 ° del eje que se está controlando.

Figura 4 - Posiciones de la bocina del servo para diferentes anchos de pulso

Si bien el dibujo de arriba muestra las direcciones de rotación más comunes, algunos servos pueden ser diferentes. En particular, los tipos de rotación continua pueden ser opuestos a los mostrados. Estos (generalmente) tienen un potenciómetro accesible para permitir que el servo se establezca en estacionario con un ancho de pulso de 1.5ms, lo que permite cierta desviación del ideal que se puede encontrar con algunos sistemas RC. Muchos transmisores de control remoto dependen de la retroalimentación humana para el posicionamiento exacto de los controles de vuelo o de dirección, y la alta precisión no es un hecho (especialmente para controladores de bajo costo). Algunos tienen ajustes de 'compensación' para permitir que las posiciones centrales se establezcan desde el transmisor. No todos los servos tienen el rango completo de 180 °; los que se muestran arriba tienen un rango de ± 45 ° cuando el pulso varía de 1 ms a 2 ms.

Hay un 'tiempo muerto' de entre 18-19 (o 38-39) milisegundos entre cada pequeño pulso. A algunos sistemas no les importa demasiado la duración de este tiempo muerto, otros pueden ser bastante quisquillosos y no funcionarán correctamente si es demasiado largo o demasiado corto (tenga en cuenta que esto es completamente diferente de la 'banda muerta' discutida en otra parte ). El propósito principal es (o lo fue, los transmisores y receptores posteriores generalmente usan métodos diferentes) para permitir que otros canales tengan su señal de control transmitida; este esquema de modulación se llama 'multiplexación por división de tiempo'. Esto es similar a la forma en que se multiplexan múltiples llamadas telefónicas en un flujo de datos digitales, por ejemplo, y se aplican los mismos requisitos de sincronización.

A cada canal de servo se le asigna un 'intervalo de tiempo' en la señal transmitida desde el controlador de radio (o cualquier otro sistema, por ejemplo, también se puede usar luz infrarroja o cableada). Esto es responsabilidad de los sistemas transmisor y receptor, y no forma parte del protocolo del servo. Será evidente que podría (en teoría) tener pulsos de 10 × 2ms en un período de tiempo de 20ms, pero esto no le daría tiempo al receptor para determinar qué pulso pertenece a qué canal. La mayoría de los sistemas permiten un máximo de 8 canales, pero la mayoría de los controladores tienen menos; los sistemas de tres a seis canales son los más comunes.

El tiempo adicional permite que el transmisor y el receptor se sincronicen, por lo que los intervalos de tiempo de envío y recepción están alineados. Realmente queremos estar seguros de que la señal de entrada que creamos para (digamos) el canal 3 va al canal 3 del sistema remoto. Sin sincronización, se produciría el caos, con cualquier cosa que uno intente controlar haciendo todo mal. La mayoría de la gente consideraría esto indeseable.

Algunos controladores remotos permiten que se use el mismo esquema (a menudo (incorrectamente IMO) conocido como PPM, o 'modulación de posición de pulso') para ser usado en el modelo mismo, por lo que múltiples servos pueden usar un solo cable de control. Aún se requiere sincronización, pero los servos deben diseñarse para este propósito. De lo contrario, se usa un multiplexor separado para separar las señales en canales individuales para que cada servo reciba los comandos apropiados.

Figura 5 - Diagrama interno de un servo

El engranaje depende del servo en sí y de la velocidad y el par finales necesarios. El dibujo de arriba muestra una reducción de dos etapas, pero la unidad que se muestra en la Figura 3 en realidad tiene una caja de cambios de reducción de cuatro etapas. Hay cuatro piñones, pero dos no son visibles en la foto. El primero (y el más pequeño) está montado en el eje del motor e impulsa el engranaje más bajo en el centro del mecanismo. El dibujo se ha simplificado para mayor claridad.

Las partes internas de un servo se muestran en las fotos de arriba, pero eso solo explica en parte cómo funciona todo en conjunto. El IC de control es obviamente el "cerebro" de la operación, con el motor y la caja de cambios proporcionando la energía. El potenciómetro de retroalimentación le dice al controlador cuando el eje de salida ha alcanzado la posición deseada, y esto se proporciona como un voltaje de CC que depende de la posición del limpiaparabrisas del potenciómetro. La olla y el eje de salida están bloqueados juntos, e idealmente no habrá juego en el acoplamiento.

Cualquier reacción daría como resultado que la posición sea incorrecta, pero la mayoría de los servos de hobby tienen una banda muerta bastante significativa (donde el eje no se mueve con pequeños cambios en la señal de control). Siempre habrá cierto grado de juego en el tren de engranajes, porque es esencial cierto espacio libre para que los engranajes y piñones no se unan. Puede haber un cambio significativo en la cantidad de juego a medida que se desgasta un servo (o cualquier otro motorreductor). La lubricación adecuada es esencial, pero generalmente no se menciona en los manuales de usuario.

La banda muerta electrónica es desafortunada pero inevitable. Sin él, el servo oscilaría alrededor del punto de ajuste deseado, aumentando el consumo de la batería y posiblemente haciendo que el control sea inestable en el uso normal. La banda muerta generalmente la establece el controlador IC, y la hoja de datos puede (o no) explicar qué resistencia se puede cambiar para reducir la banda muerta al mínimo. Es posible que hacerlo ni siquiera sea posible, especialmente si el circuito tiene todas partes SMD (que ahora es normal).

Algunos diseños más recientes utilizan un flujo de datos digitales para enviar la información, lo que permite una verificación y / o corrección de errores más sólida, y la tasa de repetición ya no es relevante. Sin embargo, se ha mantenido para garantizar la compatibilidad con versiones anteriores de transmisores y receptores analógicos codificados por pulsos. Eventualmente, es probable que estos protocolos digitales se conviertan en dominantes y que el diseño de los servos cambie en consecuencia. Mientras tanto, es poco probable que se produzcan cambios porque hay millones de productos y diseños que utilizan el sistema actual.

Figura 6 - Diagrama de circuito del servocontrolador AA51880 (típico)

La idea general del servodriver se muestra arriba. Este es un circuito de ejemplo (rediseñado) proporcionado en la hoja de datos AA51880. El AA51880 IC proporciona la unidad para el motor y, como se muestra, utiliza transistores externos MOSFET de canal N y P para la salida de la unidad de motor. Esto se hace para servos de mayor potencia: los tipos en miniatura pueden ser controlados directamente por el IC. Al usar transistores externos, la corriente permitida está limitada solo por los MOSFET y el IC no está estresado. El AA51880 permite el uso de un solo par de transistores PNP, un puente H PNP / NPN o el puente H MOSFET como se muestra arriba. La selección del dispositivo se basa en la potencia del motor (y por lo tanto, su voltaje actual se limita típicamente a 5-6V).

La Figura 6A muestra el circuito del servo IC M51660. El M51660 es un IC bastante antiguo ahora, pero es (o era) muy común en los servos comerciales. El servomotor se acciona mediante un controlador de puente completo, por lo que la potencia se puede aplicar en ambas direcciones (adelante / atrás) y también se puede usar el frenado dinámico (aunque este IC en particular no lo proporciona). La única entrada es el pulso, con 1ms correspondiente a la izquierda total (en sentido antihorario), 2ms a la derecha (en el sentido de las agujas del reloj) y 1.5ms es la posición central ('neutral').

El IC es analógico, pero muchos de los últimos servos son digitales, ya sea en su totalidad o en parte. Los circuitos integrados analógicos muy similares son el M51660 y el NJM2611, y aunque tienen un pinout diferente, la funcionalidad parece ser casi idéntica. Uno de los primeros fue el NE544, que nuevamente es casi idéntico en términos de circuitos internos (y externos). Otra opción más es el MC33030 que es algo similar y está disponible en montaje en superficie. Sin embargo, espera un voltaje de entrada , no un pulso de ancho variable, por lo que se necesita un circuito de acondicionamiento externo para el uso de RC.

El potenciómetro de retroalimentación de 5k está conectado al eje de salida, que está orientado hacia abajo desde el motor para aumentar el par y una velocidad operativa razonablemente sensible. La olla solo se usa en aproximadamente 180 ° de su recorrido (una olla normal tiene una rotación de ~ 270 °). Muchos servos limitan la operación a ± 45 ° para la variación de ancho de pulso predeterminada. Las funciones internas del IC proporcionan decodificación de ancho de pulso para la señal de entrada, donde el ancho de pulso se traduce en un voltaje de control para ser comparado con la salida del potenciómetro de retroalimentación. El circuito también crea una 'banda muerta' para evitar la caza (también conocida como jitter). Esta es una condición en la que un servo sobrepasa la posición deseada, corrige y no alcanza, ad infinitum. Los servos digitales generalmente tienen una banda muerta más pequeña, lo que mejora la precisión posicional. Muchas de las funciones se pueden ajustar variando los valores de las partes externas. Por ejemplo, en el circuito anterior, R3 se conecta al terminal 'RDB' (resistencia, banda muerta), que se denomina 'salida de pulso de error' en la hoja de datos. No se proporcionan detalles sobre el efecto de cambiar el valor.

La mayoría (¿todos?) De los últimos servos utilizan circuitos integrados SMD (dispositivo de montaje en superficie) y otras partes, lo que los hace mucho más pequeños que la disposición SIP (pin en línea simple (escalonado)) utilizado para el M51660. Sin embargo, la operación es esencialmente la misma, con la electrónica controlando el motor hasta que el voltaje del potenciómetro de posición coincide con el voltaje interno derivado del ancho de pulso de la señal de entrada. El voltaje absoluto de la entrada de control es indiferente, siempre que esté dentro del rango que el IC puede procesar normalmente. Algunos servos más recientes (y más caros) utilizan procesamiento digital que puede producir algunos beneficios que valen la pena.

En este artículo, no pretendo ver transmisores o receptores, solo servos, pero los ESC también se analizan porque usan el mismo protocolo de control.

2. Motores

Aunque este artículo no trata tanto de motores, son una parte integral de los servos y también se utilizan con los ESC para proporcionar potencia motriz a los modelos, por lo que vale la pena una breve discusión. Hay una gran cantidad de información disponible en la red, y no tiene sentido agregar al repositorio con otro artículo sobre el tema. Sin embargo, aquí hay más que suficiente para al menos comenzar.

De la era punk (1979), busque "Me gustan los motores eléctricos" (de Patric D Martin); más o menos resume mis propios sentimientos sobre el tema.

Los dos tipos principales de motor eléctrico que se utilizan para modelar son los motores de CC con escobillas y los motores "sin escobillas". Estos últimos no son motores de CC, aunque se denominan comúnmente motores BLDC (CC sin escobillas). Estos motores son motores síncronos de CA trifásicos y requieren tres formas de onda de CA, cada una desplazada en 120 °. Esto crea un campo magnético giratorio. El controlador de estos motores debe crear las tres fases a la frecuencia correcta y asegurarse de que la sincronización sea la correcta. Si el motor se ralentiza bajo carga, la frecuencia de accionamiento también debe reducirse. Para modelar motores, el controlador de velocidad se conoce comúnmente como ESC (control electrónico de velocidad).

Debido a que estos motores son síncronos (funcionan a la velocidad exacta determinada por la frecuencia de entrada de CA trifásica), la retroalimentación se utiliza para ajustar la frecuencia a la velocidad de rotación. El mismo tipo de motor es estándar para los ventiladores de CC, y generalmente se usa un sensor de efecto Hall para determinar la velocidad de rotación y sincronizar la electrónica. También se utilizan en unidades de disco duro para hacer girar los platos. Estos motores también pueden denominarse motores 'EC' (conmutados electrónicamente) y se están volviendo más comunes en aplicaciones de alta potencia (los motores de hasta 12kW (16 HP) están fácilmente disponibles). Presentan una eficiencia inusualmente alta en cualquier nivel de potencia y, eventualmente, pueden eliminar muchos motores de inducción tradicionales. Sin embargo, hay muchas más cosas que pueden fallar, y lo último en confiabilidad sigue siendo el motor de inducción.

A veces, también puede escuchar que se denominan motores 'PMAC' (CA de imán permanente). Se están volviendo muy comunes para la energía eléctrica de automóviles, bicicletas y barcos (de tamaño completo). Muchos de los más potentes están refrigerados por líquido, utilizando una bomba y un radiador como un motor de combustión interna (ICE). Por lo general, requieren un controlador externo, a diferencia de los motores EC, que en su mayoría tienen el controlador integrado en el motor. La introducción de vehículos eléctricos (vehículos eléctricos, ya sean totalmente eléctricos o híbridos) ha ampliado drásticamente la gama de motores, pero todos utilizan los mismos principios subyacentes. Los motores EV no forman parte de esta discusión.

Figura 7 - Una selección de motores

Los motores que se muestran arriba son un motor BLDC con ESC (arriba), un motor de grabadora de cinta con control de velocidad (abajo a la izquierda), un motor con escobillas de CC de uso general (centro inferior) y el motor del plato de una unidad de DVD (abajo a la derecha). El motor BLDC y su controlador de velocidad están montados en una pieza de canal de aluminio para que puedan usarse en el banco de trabajo. Debido a que es un 'corredor', el rotor está en el exterior y sin montaje no se puede ejecutar. El cable que se ve con el conector de 3 pines en el extremo (centro del primer plano) es el cable de control, que acepta una salida PWM de un receptor modelo.

Los motores síncronos funcionan a la velocidad exacta determinada por la frecuencia de CA y el número de polos. Por ejemplo, un motor síncrono de cuatro polos que funciona a 50 Hz gira a 1500 RPM. La velocidad está determinada por lo siguiente ...

RPM = (f × 2 × 60) / n (donde 'f' es la frecuencia, 'n' es el número de polos y 60 es el número de segundos en un minuto)

A diferencia de los motores de inducción (como se utilizan en muchos productos domésticos como ventiladores, refrigeradores, etc.), no puede haber "deslizamiento" (la diferencia entre la frecuencia de CA y la velocidad del rotor (también conocida como armadura)). Si se 'pierde' el funcionamiento síncrono, el motor pierde casi toda su potencia y se detiene. Muchos motores 'BLDC' se denominan 'corredores' porque el rotor está fuera del estator, por lo que la mayor parte de la parte exterior del motor gira, con solo un área pequeña para montar el motor en el extremo del eje de salida. El 'motor de rotor exterior' síncrono de CA fue fabricado originalmente por papst GmbH y se utilizaba para tocadiscos (de vinilo) y grabadoras, donde el rotor exterior actuaba como un volante sustancial para proporcionar niveles de vibración muy bajos. Hay poca información histórica sobre estos, pero todavía tengo uno en mi taller. Estos motores comenzaron como motores de inducción, y una vez que aumentaron la velocidad, los imanes permanentes permitirían que el rotor se "bloqueara" en el campo magnético giratorio para lograr un funcionamiento sincrónico. El par de arranque es bajo y no se puede aplicar ninguna carga (significativa) hasta que se alcance la velocidad síncrona.

Las funciones de los motores BLDC generalmente las proporciona un microprocesador bastante completo, como los fabricados por ATMEL (por ejemplo, ATMega o similar) que parecen tener la mayor parte, pero también se pueden utilizar otros microcontroladores. Los controladores diseñados para motores de CC con escobillas son (generalmente) mucho menos complejos, pero algunos de ellos incorporan funciones adicionales, como el frenado dinámico. El motor está en cortocircuito (bajo el control del usuario) lo que hace que se detenga muy rápidamente. El frenado puede ser a través de PWM (por lo que está controlado) o instantáneo al alcanzar la condición de 'parada', generalmente un pulso de 1.0 ms desde el controlador, a menos que el controlador también proporcione la posibilidad de invertir el motor. El frenado dinámico es poco común con motores reversibles, pero se puede hacer con un controlador completo.

Los motores de CC con escobillas utilizan imanes permanentes y un conmutador, una disposición de contactos segmentados adjunta al rotor. El contacto eléctrico se realiza mediante escobillas de carbono (grafito), por lo que el motor crea efectivamente su propio campo giratorio. Las escobillas están dispuestas para garantizar que a medida que el polo del inducido magnetizado se acerca a uno de los polos magnéticos en el estator (la parte fija del motor), el siguiente polo está conectado por el conmutador de modo que cada polo del rotor nunca pueda ser atraído por completo a un estator. polo - es una secuencia continua de atracción y repulsión, conmutada por el conmutador. La inversión se logra simplemente invirtiendo la polaridad de la fuente de alimentación.

Los motores de CC con escobillas más comunes utilizan dos imanes permanentes para el estator (uno norte y el otro polo sur). El rotor es casi siempre de tres polos, aunque algunos usan cinco polos para obtener más potencia y un funcionamiento más suave. El conmutador puede tener el mismo número de segmentos que el motor tiene polos, pero a veces habrá (quizás muchos) más. Se aplica CC a las escobillas que hacen contacto con el conmutador. Las escobillas suelen ser de carbono y, con el tiempo, se desgastarán y, en el caso de motores pequeños, normalmente habrá que sustituir el motor. A continuación se muestra un dibujo que muestra las partes esenciales.

Figura 8 - Componentes del motor de CC tipo escobilla

Los motores de cepillado más grandes (como los utilizados para alimentación de red taladros, aspiradores, etc.) se clasifican como AC / DC (no, no la banda con el mismo nombre  ), aunque la banda hizo elegir el nombre cuando fue visto en una motor de la máquina de coser. También se conocen como motores 'universales', porque pueden usar CA o CC. Estos no usan imanes permanentes, pero usan bobinados de estator separados. Los devanados del estator y del rotor suelen estar en serie, pero también se utiliza el funcionamiento en paralelo (así como una combinación de los dos en algunos casos). Estos motores pueden funcionar en reversa invirtiendo las conexiones al estator o los devanados del rotor (pero noambos). Muchos están optimizados para su dirección "normal" y los cepillos se arquearán excesivamente si se hacen funcionar en reversa. Las escobillas suelen ser reemplazables en estos motores. La mayoría son multipolares y, a menudo, utilizan dos secciones de conmutador para cada polo (por ejemplo, un motor de 12 polos tiene un conmutador de 24 segmentos). Tenga en cuenta que la corriente del inducido en cualquier motor con escobillas es CA, incluso si funciona con CC.

), aunque la banda hizo elegir el nombre cuando fue visto en una motor de la máquina de coser. También se conocen como motores 'universales', porque pueden usar CA o CC. Estos no usan imanes permanentes, pero usan bobinados de estator separados. Los devanados del estator y del rotor suelen estar en serie, pero también se utiliza el funcionamiento en paralelo (así como una combinación de los dos en algunos casos). Estos motores pueden funcionar en reversa invirtiendo las conexiones al estator o los devanados del rotor (pero noambos). Muchos están optimizados para su dirección "normal" y los cepillos se arquearán excesivamente si se hacen funcionar en reversa. Las escobillas suelen ser reemplazables en estos motores. La mayoría son multipolares y, a menudo, utilizan dos secciones de conmutador para cada polo (por ejemplo, un motor de 12 polos tiene un conmutador de 24 segmentos). Tenga en cuenta que la corriente del inducido en cualquier motor con escobillas es CA, incluso si funciona con CC.

Los motores de CC bobinados en serie también se utilizan como motor de arranque para la mayoría de los automóviles, ya que tienen un par de bloqueo extremadamente alto y, como todos los motores de CC bobinados en serie, pueden alcanzar velocidades peligrosas si se operan sin carga. Casi todos los motores pequeños usan imanes permanentes y un rotor de acero laminado (también conocido como 'hierro') con los devanados adjuntos, aunque algunos son 'sin núcleo' (también conocido como 'sin hierro'), lo que significa que no usan un núcleo de acero. Esto se hace cuando se requiere una respuesta extraordinariamente rápida, porque el rotor sin núcleo tiene una masa muy baja y una inercia mínima. El par es generalmente más bajo que para un rotor con núcleo de hierro de tamaño similar.

Muchos motores (especialmente los tipos BLDC) para aplicaciones de hobby están clasificados en K / V (también se muestra como KV o K V ), donde 'K' significa RPM sin carga. A partir de esto, puede suponer que un motor de 2000 K / V funcionaría a 2000 RPM con un suministro de 1 V, 4000 RPM con 2 voltios, etc. Sin embargo, esta cifra solo puede tomarse como una guía y probablemente nunca se alcanzará en práctica. La suposición común no es estrictamente correcta (búsquela si desea más detalles), pero proporciona una cifra aproximada que puede ser útil en un número limitado de casos. Puede ser útil comparar motores similares, pero eso solo funciona si las especificaciones del fabricante son precisas. En general, un motor de alto KV girará rápido, pero tiene poco par, mientras que una clasificación de KV más baja significa una velocidad más baja pero un par más alto.

No confunda K / V (o cualquiera de sus derivados) con kV, lo que significa kilovoltios (1kV es 1,000V).

Un truco que puede ser útil ... un motor antiguo de unidad de disco duro (HDD) puede ser un excelente tacogenerador. Si usa solo diodos para rectificar la salida de CA, habrá cierta no linealidad y dependencia de la temperatura, pero para la mayoría de las aplicaciones esto no importará tanto. Se puede obtener una mayor precisión utilizando rectificadores de precisión (consulte Rectificadores de precisión - ESP AN001)para detalles. Si desea / necesita un sistema de alta precisión, es casi seguro que no estará jugando con motores de hobby o servos, por lo que esto no se aplicará. No existe un motor HDD 'ideal' para la tarea: algunos son de 3 cables (conexión 'delta' o 'Δ') y otros son de 4 cables ('estrella', 'estrella' o 'Y': tres fases y un conexión 'neutral'). La rectificación es fácil, pero necesita 6 diodos para una conexión de 3 cables. Solo se pueden usar tres diodos para una versión de 4 cables, pero tiene mucha más ondulación de salida. Siempre es preferible un rectificador de seis diodos. El cable común ('neutro') de los motores de 4 cables (conectados en 'estrella') se puede ignorar para un tacogenerador, aunque el motor esté cableado internamente de manera diferente.

Puede utilizar cualquier motor de CC como tacogenerador, pero algunos motores de CC con escobillas pueden colocar una carga inaceptablemente pesada en el motor de accionamiento. Otro método para medir la velocidad es usar un fotointerruptor con un disco ranurado que pasa entre un LED y un fototransistor. El disco está conectado al eje del motor y los pulsos se pueden integrar (después del preprocesamiento para obtener anchos de pulso iguales independientemente de la velocidad) para producir un voltaje de CC que es proporcional a las RPM del motor. En algunos casos, el disco está codificado, por lo que el sistema de transmisión conoce no solo la velocidad, sino también el ángulo de rotación en cualquier momento. Cualquiera que sea el método que utilice para obtener un voltaje dependiente de la velocidad, este se puede comparar con el voltaje de control para mantener constante la velocidad del motor a pesar de las cargas variables. Las técnicas para el control de la velocidad varían, pero la mayoría de estos días utilizará un microcontrolador en lugar de las técnicas analógicas que solían ser comunes. Los tacogeneradores están disponibles como dispositivos especializados para que no tenga que usar lo que tenga a mano, pero los aficionados usualmente usarán algo que ya tienen, en lugar de comprar una costosa unidad comercial.

Existe otra técnica común que se usa para monitorear (y corregir) la velocidad de un motor de CC cepillado, y es medir la fuerza contraelectromotriz (back-EMF). El motor se alimenta mediante PWM, y durante el período de "apagado", el motor generará una fuerza contraelectromotriz que es directamente proporcional a la velocidad del motor. Cuanto mayor sea la velocidad, mayor será la fuerza contraelectromotriz. Esto puede monitorearse usando técnicas analógicas o digitales y usarse para controlar las RPM del motor. El circuito requiere técnicas de activación para garantizar que solo se mida la fuerza contraelectromotriz y no el voltaje aplicado. Es fácil de hacer, pero agrega algo de complejidad al circuito.

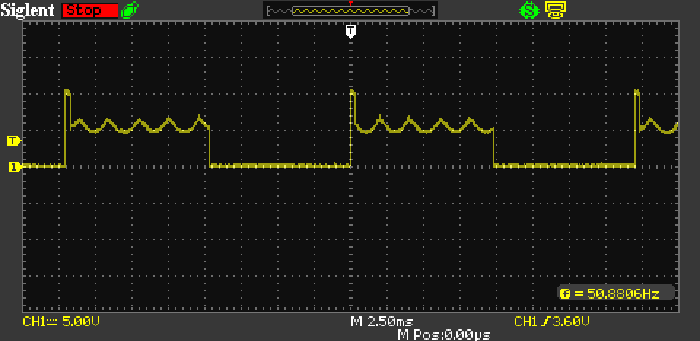

Figura 9 - Forma de onda de back-EMF del motor PWM DC

La forma de onda de un motor de CC más o menos típico se muestra arriba. El motor se suministró con 10 V a través de un controlador de velocidad PWM ( Proyecto 126 ). A medida que el MOSFET se apaga, se observa un 'retroceso' inductivo en el borde ascendente de la forma de onda, igual al voltaje de suministro. Es solo breve, con una duración de alrededor de 500 µs. Después de eso, el voltaje visto es el EMF trasero del motor (incluida la ondulación, que es normal). A medida que se carga el motor, la fuerza contraelectromotriz cae, y esto se usa para proporcionar retroalimentación que aumenta la potencia del motor para restaurar las RPM preestablecidas. El nivel medio de back-EMF es un poco menos de 5V en el ejemplo que se muestra. Tenga en cuenta que el voltaje de EMF posterior se mide a partir del suministro positivo en el ejemplo que se muestra.

Cuando cae el EMF trasero, el voltaje entre los 'pulsos de potencia' aumenta referido a cero voltios (por lo tanto cae referido al voltaje de suministro). Si el motor se impulsa más rápido (por ejemplo, por un vehículo que desciende por una pendiente), el EMF trasero se volverá negativo porque el voltaje de la fuente de alimentación se fija en 10V en este ejemplo. Consulte Frenado regenerativo a continuación para ver qué sucede cuando el motor se acciona más rápido que su velocidad normal para un voltaje de suministro determinado.

El otro tipo de motor de uso común (pero no para los modelos) es el motor de inducción (también conocido como motor de "jaula de ardilla"). Estos son asincrónicos y se basan en el "deslizamiento" entre el campo magnético giratorio y la armadura. Esto significa que el rotor siemprefunciona más lento de lo que sugeriría la frecuencia y el número de polos. El deslizamiento genera una corriente en la armadura, que genera un flujo magnético que intenta mantener la velocidad sincrónica, pero no puede. Sin deslizamiento, no hay corriente de inducido ni par cero. Un motor de inducción de cuatro polos a 50 Hz normalmente funcionará a ~ 1425 RPM a plena carga (5% de deslizamiento). Hay muchos tipos diferentes, incluido el polo sombreado (utilizado para ventiladores y otros dispositivos de muy baja potencia), arranque por condensador y 'PSC' (condensador dividido permanente), 'fase dividida' que utiliza un devanado de arranque resistivo y un interruptor centrífugo, el más bien oscuro motor de 'repulsión' (existen varias versiones) y, por supuesto, motores de inducción trifásicos. Estos últimos son los caballos de batalla de la industria y son una de las máquinas más comunes jamás construidas. Si bien son interesantes (al menos eso creo),

Para cualquier persona interesada, hay más información sobre motores en el artículo Motores de reloj y cómo funcionan . El artículo se concentra en los motores utilizados en los relojes, pero puede resultarle interesante ya que se aplican principios similares y hay muchas explicaciones detalladas.

En la mayoría de los casos en los que la salida es a una rueda u otro sistema de propulsión terrestre, el motor requerirá una caja de cambios o alguna otra forma de reducción de velocidad. Hay pocos motores pequeños que funcionan con un par alto a bajas velocidades, por lo que el engranaje de reducción aumenta el par y reduce la velocidad a algo más sensato. Hacer funcionar una rueda de 100 mm de diámetro a una velocidad tranquila de 10,000 RPM daría como resultado una velocidad de más de 52 m / s en la periferia, equivalente a 188 km / h. Esto es claramente demasiado rápido para la mayoría de las aplicaciones, por lo que el engranaje reductor es esencial. Lo mismo se aplica a las hélices para barcos e incluso a muchos aviones. El único momento en que se usa la velocidad extrema es con hélices pequeñas, como las que se usan comúnmente en los quad-helicópteros en miniatura.

La mayoría de las aplicaciones requieren velocidades más bajas y la punta de la hélice / pala del rotor no debe exceder la velocidad del sonido (aproximadamente 343 m / s). Una hélice de 30 mm de diámetro puede girar a más de 200k RPM incluso antes de acercarse a la velocidad del sonido, pero si se aumenta a 300 mm, el máximo es de alrededor de 20k RPM (aún dentro de las capacidades de muchos motores). Recuerde que cualquier sistema de reducción de velocidad (ya sean engranajes, cadenas o correas) incurre en alguna pérdida de potencia porque ningún sistema mecánico puede ser 100% eficiente. Las pérdidas por fricción dominan en todos los casos y pueden ser sorprendentemente altas. Esto significa que el motor siempre necesita más potencia de la esperada en la salida.

Algo que parece causar cierta confusión es el número de vueltas que se afirma para los motores de "rendimiento". Un motor 23T tiene 23 vueltas de cable para cada polo, por lo que consume una corriente menor (y gira más lento) que un motor 13T equivalente. Desafortunadamente, parece ser muy difícil obtener información definitiva sobre esto, pero la publicación ocasional del foro puedetener algunos detalles fácticos. Hay muy pocos detalles disponibles, aparte de señalar que algunos motores están diseñados específicamente para carreras, y muchos de ellos no están destinados a ser reversibles; están diseñados específicamente para un rendimiento máximo en la dirección indicada en el motor mismo. Funcionarán en reversa, pero pueden consumir una corriente excesiva y funcionarán mal. El rango de 'valores de giro' es bastante amplio, desde menos de 4 vueltas (solo aparece motores BLDC) hasta 80 vueltas o más.

Para aquellos a quienes les gusta experimentar por el menor gasto posible, los viejos taladros de batería son una excelente fuente de motores con (generalmente) una caja de engranajes planetarios de doble reducción. Aunque muchos tienen un ajuste de par, es necesario anularlo para que el motor / caja de cambios sea útil. He usado estas unidades para algunas tareas en mi taller, y una se usa para proporcionar operación motorizada del eje X de mi pequeña fresadora. Otro se utiliza para bobinadora. Por lo general, tienen mucho par y se adaptan fácilmente al controlador de velocidad que se describe más adelante, o la unidad que se muestra en el Proyecto 126 . El proyecto es solo un controlador de velocidad: no acepta una entrada de servo y no tiene regulación de velocidad (su propósito original era la atenuación de LED para aplicaciones de iluminación).

Otro tipo de motor merece una mención, aunque es poco probable que se utilicen en la mayoría de los modelos. Los motores Pancake reciben su nombre del hecho de que son discos planos, en lugar de cilindros. Muchos usan un rotor sin hierro, por lo que tienen una inductancia muy baja, cero "cogging" (la tendencia de los polos de hierro a alinearse con los imanes). El rotor sin hierro y el método de construcción significa que pueden tener un tiempo de respuesta muy rápido debido a una inductancia muy baja, y la baja inductancia significa que los tipos con escobillas sufren un arco mínimo del conmutador. Estas características también las comparten otros motores de rotor sin hierro. Los motores Pancake pueden ser cepillados o sin escobillas, y este último necesita un controlador similar a otros motores BLDC. Debido al rotor de diámetro relativamente grande, los motores tipo panqueque pueden ofrecer un par mejorado en comparación con los diseños convencionales. Algunos se fabrican con placas de circuito impreso, con los devanados creados como pistas de PCB. Es común que este tipo de motor tipo panqueque use la PCB como conmutador y como bobinados, lo que da como resultado un diseño muy compacto que (teóricamente) es relativamente barato de fabricar.

3. Cómo funciona un servo

Un servo es un sistema de retroalimentación electromecánica. Como ya se señaló en la introducción, hay muchos tipos diferentes, pero aquí veremos los sistemas básicos de control de posición. El pulso de entrada se traduce en un voltaje interno al controlador IC, ya sea analógico o digital. Este voltaje se compara con un voltaje de retroalimentación derivado de un codificador rotatorio, más comúnmente un potenciómetro para servos de hobby. La idea se muestra a continuación, como un proceso puramente analógico. Si bien se muestra con un suministro doble (± 12V), esto es para facilitar la comprensión. Los suministros duales rara vez se utilizan para sistemas de accionamiento de motor de afición, por lo que la inversión de polaridad se logra mediante el uso de un puente en H, como se muestra en la Figura 12.

El dibujo muestra los elementos esenciales. El amplificador de error detecta que hay una diferencia entre los voltajes del control ( VR1 ) y la retroalimentación ( VR2) ollas. Cualquier diferencia se amplifica y se aplica al circuito de accionamiento del motor. Si la salida del amplificador es positiva, el motor girará en una dirección y girará en reversa si la polaridad es negativa. Esto permite que el motor funcione a una velocidad variable en cualquier dirección. Tenga en cuenta que el dibujo muestra solo la red de estabilización de bucle más rudimentaria, a saber, C1. Estas redes pueden volverse bastante complejas, pero siempre son necesarias para garantizar que el cambio de fase a través de los enlaces mecánicos no dé como resultado un sistema inestable. La ganancia también debe ser lo suficientemente baja para garantizar que el sistema electromecánico total permanezca estable, pero lo suficientemente alta para garantizar que haya una banda muerta mínima (un rango en el que el motor tiene un voltaje de accionamiento insuficiente para funcionar).

Figura 10 - Diagrama conceptual de un servo

Debería ser evidente de lo anterior que el amplificador de error es simplemente un amplificador diferencial. Cuando ambas entradas (de los potenciómetros de 'Control' y 'Feedback') están al mismo voltaje, la salida debe ser cero, para que el motor no se mueva. Si se mueve el potenciómetro de control, el motor se acciona en la dirección apropiada para que el potenciómetro de 'Realimentación' produzca exactamente el mismo voltaje que el proporcionado por el potenciómetro de 'Control'. Cuando los dos son iguales, el motor se detiene nuevamente. La ganancia (establecida por R2 y R4) se puede aumentar para reducir la banda muerta, pero si se establece demasiado alto, el servo oscilará (lo que se denomina "caza"). Existe un conjunto complejo de constantes de tiempo eléctricas y mecánicas que pueden dificultar la estabilización de un servo de alta ganancia. Esto empeora cuando controla un mecanismo externo,

Los sistemas mecánicos tienen un análogo directo en la electrónica. La fricción es el equivalente mecánico de la resistencia, la "elasticidad" (cumplimiento) se traduce en capacitancia y la masa es el equivalente a la inductancia. La denominada "fricción" (la tendencia de algunas piezas mecánicas a necesitar una fuerza adicional para que se muevan) es una forma de histéresis. Una caja de cambios se puede representar como un transformador, aunque esta "conversión" rara vez es necesaria. Desafortunadamente, estos equivalentes mecánicos a menudo son casi imposibles de calcular (excepto por la 'relación de transformación' de una caja de cambios), y esto se ve agravado por el hecho de que no son constantes. La mayoría de los actuadores de soporte de carga servocontrolados funcionan de manera muy diferente en el banco de trabajo de cómo se comportan en el uso normal. Esto (y el hecho de que el 'uso normal' puede cubrir un rango muy amplio), significa que incluso si calcula los análogos eléctricos de las variables mecánicas, es probable que los datos obtenidos sean inútiles. Los servos comerciales superan estas limitaciones haciendo que la banda muerta sea lo suficientemente grande como para garantizar que no cause inestabilidad en la mayoría de los sistemas.

Al esquema general de un servo no le importa si el procesamiento es analógico o digital, siempre que proporcione el mismo resultado final. El amplificador de error es el corazón del sistema: determina si el voltaje de 'control' es mayor, menor o igual que el voltaje de 'retroalimentación'. Si la tensión de control es diferente de la referencia, el motor gira en la dirección requerida y la caja de engranajes acciona VR2hasta que los voltajes sean los mismos. Cada cambio de voltaje de entrada (control) hará que el amplificador de error reaccione y conduzca el motor en la dirección requerida para restablecer el equilibrio de modo que el sistema esté en reposo, pero con la salida en una posición que refleja la del potenciómetro de 'control'. Si el eje de salida fuera forzado a una posición diferente, el servo lo trata de la misma manera: el motor será impulsado hasta que la posición de salida esté donde debería estar (dentro de la capacidad del motor para superar la carga).

Todo el trabajo duro ya se ha realizado con un servo comercial o un IC de servocontrolador estándar, por lo que el usuario solo tiene que proporcionar la señal de control. Ahora debería ser bastante fácil visualizar un poco de circuito adicional que convierte el ancho de pulso en un voltaje, y que se usa en lugar del potenciómetro de 'control' que se muestra. Sin embargo, el potenciómetro de control todavía se usa , está en el transmisor y es uno de los controles proporcionados al operador. Cuando se mueve el potenciómetro de control, el voltaje se codifica, transmite, recibe, decodifica y utiliza para controlar el servo.

Hay dos tipos principales de servos disponibles: analógico y digital. No hay diferencia en cuanto a cómo el usuario controla el servo, y la principal diferencia es la forma en que el servomotor es impulsado por los circuitos internos del controlador. Los servos digitales y analógicos tienen (generalmente, pero no siempre) carcasas idénticas para un tamaño dado, y usan esencialmente el mismo tipo de motor y caja de cambios. La mayoría son intercambiables entre sí (es decir, digitales y analógicos). Los servos digitales pueden responder mejor que sus homólogos analógicos, porque la potencia de procesamiento (necesaria para los cálculos complejos de estabilidad del bucle de retroalimentación) es ahora muy barata.

La diferencia es cómo el motor es controlado por la electrónica interna. El motor de un servo analógico recibe una señal del servocontrolador a un valor nominal de 25 a 50 veces por segundo, según la frecuencia de repetición, y esta es la velocidad de actualización predeterminada del servo, que determina la precisión de posición y la estabilidad bajo carga. Los servos digitales pueden alcanzar tasas de actualización de posición mucho más altas dependiendo del código en el propio controlador. Al monitorear y actualizar la posición del motor con más frecuencia, un servo digital puede entregar el par completo desde el inicio del movimiento y puede aumentar la potencia de retención y la precisión del servo en la posición seleccionada.

La rápida frecuencia de actualización y la alta potencia de procesamiento también pueden permitir que un servo digital tenga una banda muerta más pequeña. Se mejora la respuesta del servo y, junto con el aumento de la potencia de sujeción y la rápida entrega de par máximo, los servos digitales pueden establecer y mantener con precisión la posición del actuador mejor que sus contrapartes analógicas. Esto no implica que no se pueda lograr lo mismo con un servo analógico, pero requiere más circuitos y será más costoso de fabricar.

Se pueden programar algunos servos digitales. Esto puede incluir dirección de rotación, puntos centrales y finales, opciones a prueba de fallas, ajuste de velocidad y banda muerta. Sin embargo, la programación no siempre es necesaria, ya que incluso la mayoría de los servos digitales programables funcionan como servos analógicos "normales" listos para usar. Los servos digitales suelen ser más caros que los analógicos y pueden requerir (a veces significativamente) más energía de las baterías.

Otro término que verá es "servomotor". Si bien esto a menudo se refiere al motor dentro de un servo de pasatiempo, el término en realidad significa algo más en los sistemas industriales. Un servomotor es un motor con un sistema de retroalimentación para indicar exactamente cuántas revoluciones (o parte de las mismas) se realiza, y el motor en sí puede ser de CA o CC, con escobillas o sin escobillas, y puede usar un rotor 'sin hierro' para una respuesta muy rápida hora. El sistema de retroalimentación es comúnmente un codificador rotatorio que puede informar no solo el número de revoluciones realizadas, sino también la velocidad. La precisión posicional puede ser extraordinariamente alta y son comunes en cortadoras láser grandes (y costosas) y otros sistemas industriales. Estos se dividen manera fuera del alcance de los servos 'manía'.

Hay varios colores de cable diferentes que se utilizan con los servos de hobby, y debe consultar la información del fabricante para asegurarse de no aplicar la polaridad inversa. Esto destruirá los componentes electrónicos internos, generalmente instantáneamente. Los colores varían de un fabricante a otro, pero se ha convertido en estándar tener el cable rojo (positivo) como pin central. Invertir el control y los cables de tierra / tierra generalmente no causa ningún daño, pero siempre debe verificar. La tensión nominal máxima nunca debe excederse o el daño está casi garantizado. La mayoría están diseñados para funcionar entre 4,5 V y 6 V CC. La corriente requerida depende del tamaño del servo y la carga aplicada. Si la carga es mayor que el máximo de diseño, puede pelar los engranajes o quemar el motor y / o la electrónica.

4. Probador de servos

Si usa servos, una cosa que realmente necesita es un servocontrolador, un dispositivo que puede usar para probar los servos, sin tener que conectarlos a los receptores y ajustar la posición del servo (o la velocidad del motor) desde el transmisor. En realidad, hay bastantes diseños publicados en la Web, pero muy pocos son particularmente precisos, algunos estarán casi inutilizables y ninguno de los que he visto proporciona controles separados para la tasa de repetición (o tiempo de permanencia) y el pulso de control del servo. ancho.

La mayoría de los servos están diseñados para una rotación de ± 90 °, lo que proporciona un movimiento angular nominal de 180 °. Sin embargo, es bastante común que la rotación real sea menor que esto. La mayoría de los servos estándar también se pueden modificar para permitir una rotación completa de 360 °, hacia adelante o hacia atrás. Consulte más abajo en esta página para ver qué se debe hacer para lograrlo. Es posible que deba modificar los circuitos del servo para obtener un rango de velocidad utilizable cuando un servo estándar está adaptado para una rotación continua.

Para poder probar un servo correctamente, idealmente tendremos control sobre la frecuencia de repetición (entre pulsos) y el ancho de pulso. El circuito que se muestra a continuación hace esto usando dos potenciómetros, uno para ajustar la tasa de repetición (VR1 es un preajuste) y el otro para establecer el ancho de pulso (VR2). La frecuencia de repetición debe establecerse en 20 ms (50 Hz) y el ancho del pulso es de 1,5 ms con VR1 centrado, correspondiente a la posición central de un servo. Se pueden usar tiempos alternativos para la tasa de repetición, pero 50 Hz es casi ideal. VR1 puede ser una olla de panel frontal si se prefiere. D3 es un diodo Schottky para proteger el circuito contra la polaridad inversa. D2 es un LED de "encendido" de cualquier color que desee.

Figura 11 - Diagrama de circuito del probador de servos

U1 controla la tasa de repetición y es un oscilador estable de 'conteo mínimo de componentes'. Los tiempos asumen valores exactos y se necesitarán ajustes usando VR1. La fórmula siguiente supone que el nivel de salida alto es de 5 V, pero ese no suele ser el caso en la práctica. Sin embargo, la tasa de repetición no es especialmente crítica y la mayoría de los servos estarán lo suficientemente felices si el tiempo está un poco fuera del valor óptimo. La frecuencia está (idealmente) determinada por R1 + VR1 y C1 (la resistencia y el trimpot están en serie) ...

f = 0,72 / (R × C) Donde f es la frecuencia, R es la resistencia en ohmios y C es la capacitancia en Faradios

El potenciómetro proporciona un rango de frecuencia bastante amplio, por lo que el ajuste de 50 Hz será fácil de lograr (lo ideal es que VR1 sea un potenciómetro de varias vueltas). La frecuencia central está configurada para 50 Hz (20 ms). La salida de U1 se alimenta al circuito diferenciador (C4, D1 y R2). El circuito asegura que sólo se utilice un pulso muy estrecho para activar el generador de pulsos (aproximadamente 60 µs de ancho en el nivel de activación del 555 de 1,67 V). D1 es un diodo Schottky de baja corriente BAT43 o similar. y se usa para asegurar que los pulsos de U1 no excedan ~ 5.6V en el pin 2 del temporizador 555. Se recomienda el interruptor para permitir la selección de un valor nominal de 20 ms o 40 ms para que pueda usar y / o probar ambas velocidades.

U2 es monoestable y controla el ancho del pulso. La temporización teórica basada en los valores mostrados son 902 µs mínimo, 2,002 ms máximo, con una posición central que da 1,45 ms. Esto está determinado por R3 + VR2 y C5 + C6, nuevamente en serie y en paralelo respectivamente, y usando la fórmula para un 555 monoestable ...

t = 1.1 × R × C Donde t es el tiempo

Por supuesto, esto nuevamente supone que los valores de límite son exactos y que VR2 realmente es 10k. En su mayoría, serán un poco diferentes y puede ser necesario ajustar el valor de C5 y / o R3 para obtener el rango requerido. Se pueden usar Trimpots, pero es poco probable que alguien necesite el nivel de precisión que se puede lograr haciendo ajustes muy finos. Los servos no son realmente dispositivos de precisión y, en la mayoría de los casos, se basan en los comentarios del usuario más que en la precisión absoluta. Si lo prefiere, C4 puede ser 82nF y 10nF en paralelo, lo que dará 1-2ms casi perfectos.

Tenga en cuenta que ciertamente es posible hacer todo con un solo temporizador 555, pero la precisión no es tan buena y es difícil ajustar la frecuencia de repetición independientemente del ancho del pulso. Incluso eso es posible , pero cierta interacción es inevitable. Por el costo de un segundo temporizador 555 y algunas piezas baratas, el circuito que se muestra tiene mayor flexibilidad y se calibra mucho más fácilmente. Si bien la simplicidad siempre es una virtud, eso no es cierto si el circuito termina con interacciones innecesarias que dificultan su uso. El circuito monoestable es muy predecible, pero los osciladores de funcionamiento libre (astable) no son tan buenos.

El circuito se conecta fácilmente en Veroboard, pero si hay suficiente demanda, pondré una PCB disponible. Nada en el circuito es particularmente crítico a menos que esté apuntando a anchos de pulso y / o frecuencia de repetición muy precisos. Como ya se señaló, este último generalmente no es en absoluto crítico, siempre que se encuentre dentro del rango general de 15 ms hasta un máximo de quizás 60 ms. Si es demasiado largo, es posible que el servo no pueda mantener la posición establecida y / o vibre. Si es demasiado corto, puede causar problemas con los circuitos del servo.

El circuito debe alimentarse desde una fuente de 5 V con suficiente corriente para impulsar el probador y los servos que necesita probar. La corriente suele ser inferior a 1 A, pero algunos pueden necesitar más. El servo en sí se conecta con un conector de 3 pines, proporcionando GND, + 5V y Control. La mayoría de los servos tienen el pin + Ve en el centro para que una conexión inversa no provoque la liberación del "humo mágico". Sin embargo, debe verificar para asegurarse. Si bien la mayoría de los fabricantes de servos han estandarizado las conexiones, algunos tipos más antiguos pueden ser diferentes. Los códigos de color de los cables no están estandarizados, con la posible excepción de usar rojo para el positivo (pero incluso eso no es 100% confiable).

Si no desea construir el suyo propio (¿por qué no?), Puede comprar 'servo probadores' por una suma bastante insignificante, pero, naturalmente, no aprende mucho utilizando un producto estándar. Sí, es conveniente e indoloro, pero la mayor ventaja de hacer su propio probador es que puede ver exactamente lo que hace y ajustar las cosas para que se adapten a sus necesidades. Cuando compra uno, obtiene una unidad completa, sin esquemas, números de tipo IC borrados a menudo, y no tiene idea de lo que está haciendo o cómo cambiar nada.

5. Prueba de ESC

Los ESC (controles electrónicos de velocidad) generalmente no son servos. Aceptan la misma señal PWM, pero la mayoría no tiene mecanismo de retroalimentación, por lo que el motor se ralentiza cuando está cargado. Para ser clasificado como un servo sistema 'verdadero', se necesita alguna forma de monitoreo de las RPM del eje, con corrección aplicada internamente para asegurar que la velocidad permanece en el valor preestablecido. Teniendo en cuenta la potencia de procesamiento de algunos CES sería fácil añadir, pero en el caso de los modelos puede ser preferible que la carga adicional que hace lento el motor, y será corregido según sea necesario por el operador (otro ejemplo de la 'retroalimentación humana 'sistema en el trabajo).

Al probar los ESC, es probable que descubra que el ESC proporciona la alimentación de 5 V y que no es necesaria una fuente externa. Esto depende del ESC, por supuesto, ya que no todos son exactamente iguales. La alimentación de 5 V es proporcionada por un 'BEC' integrado (circuito eliminador de batería), pero debe consultar el manual de su ESC para averiguar si tiene un BEC o no. Donde se proporciona, el BEC tiene una salida regulada de 5V.

Los ESC vienen en una amplia variedad de formas diferentes. Los que se utilizan para los motores de CC con escobillas son completamente diferentes de los que se utilizan para los motores de CC sin escobillas, que en realidad son motores de CA trifásicos. El ESC genera la salida trifásica a la velocidad requerida para hacer funcionar el motor. El funcionamiento básico se analiza anteriormente, en la sección 'Motores'.

Los ESC diseñados para motores de CC con escobillas son (generalmente) mucho menos complejos, pero algunos de ellos incorporan funciones adicionales, como el frenado dinámico. El motor está en cortocircuito (bajo el control del usuario) lo que hace que se detenga muy rápidamente. El frenado puede ser a través de PWM (por lo que está controlado) o instantáneo al llegar a la condición de 'parada' (generalmente un pulso de 1,5 ms desde el controlador).

Algunos ESC permiten avanzar y retroceder (un pulso de 1,5 ms detiene el motor), mientras que otros no. Nuevamente, debe verificar las instalaciones proporcionadas y asegurarse de que el sistema se utilice de acuerdo con las instrucciones. Algunos ESC permiten la programación (aunque rudimentaria en algunos casos), y puede ser mucho más fácil de hacer usando un probador que tener que jugar con transmisores y receptores. Si bien el probador descrito puede hacer anchos de pulso básicos de 1 a 2 ms, puede haber otras funciones en algunos transmisores, por lo que es posible que el probador no pueda hacer todo .

Sin embargo, según la investigación que hice para este artículo, es poco probable que haya algo que no pueda probar, con la excepción de un sistema completamente digital que usa un protocolo de control diferente. También he usado el probador con un Mystery MY30A ESC y un motor 'outrunner' (rotor externo), y se comporta perfectamente en todos los aspectos.

6. Modifique un servo de 180 ° para 360 °

La mayoría de los servos estándar de 180 ° se pueden modificar para obtener una rotación continua. Por lo general, es mejor obtener uno que esté diseñado para ese propósito, pero es posible que no siempre sea práctico. Se necesitan dos cambios, siendo el primero el bote de posición. Debe desconectarse del eje de salida, pero normalmente no podrá volver a utilizarlo para establecer la posición de apagado. A menudo se sugiere que se usen un par de resistencias de igual valor, pero es mejor usar un trimpot, ya que le permite calibrar el servo para que no se mueva con un pulso de 1.5ms desde el controlador.

El segundo cambio consiste en quitar el tope, que limita el movimiento a 180 °. Dependiendo del servo, esto puede ser fácil o difícil, pero de cualquier manera se puede usar una herramienta giratoria para cortar el pin que se encuentra en el engranaje de salida principal. Los engranajes deben retirarse de la caja de cambios si es posible, o terminará con limaduras de plástico o metal en todo el tren de engranajes. Estos causarán un desgaste indebido e incluso pueden hacer que la caja de cambios se atasque. Si el pasador es de plástico, es posible cortarlo con cortadores laterales, pero asegúrese de que no pueda engancharse en las orejetas de detención internas de la caja de cambios o ensuciar el resto del tren de engranajes.

Si no puede averiguar qué hacer con las descripciones y fotos que se muestran arriba, hay varias guías en línea que muestran todas las partes y modificaciones necesarias para la conversión. Tenga en cuenta que la mayoría de los servomotores no están clasificados para un funcionamiento continuo a plena potencia, por lo que debe usar algo más si necesita un motor de accionamiento continuo bastante potente. Por lo general, será mucho mejor si usa un motor dedicado y un conjunto de caja de cambios junto con un ESC correspondiente.

7. Construye tu propio servo

En general, hay poca o ninguna necesidad de construir un servo, porque se pueden comprar a un precio bastante bajo y tienen todo lo que necesitas. A veces, es posible que necesite un servo simple que esté puramente controlado por voltaje, en la línea de lo que se muestra en la Figura 10. Por supuesto, puede usar un controlador de servomotor / controlador IC de CC, y aunque eso elimina la mayor parte de la complejidad, también puede será difícil de encontrar. La otra razón para construir uno propio es aprender y experimentar. Diseñé un circuito hace muchos, muchos años que se usó como una herramienta educativa, y un enfoque similar garantiza el mínimo de complejidad. Esto es especialmente cierto para los engranajes, que es difícil de hacer sin un cortador de engranajes o un suministro de engranajes, piñones, ejes y placas terminales acoplados.

La solución fácil es utilizar un trozo de varilla roscada, directamente unida al eje del motor. Una tuerca es impulsada por la varilla roscada, y esto también impulsa una olla deslizante que se usa para retroalimentación. Esto le da un servo lineal (también conocido como actuador lineal), y aunque no tendrá mucha potencia con un motor pequeño, puede usar un motor tan grande como su juego para instalar. Un motor grande también significa transistores de potencia de alta corriente y mucho más grandes, por supuesto.

Si usa un segundo motor impulsado desde el primero, puede usarlo como un tacogenerador, de modo que pueda establecer con precisión la velocidad del motor, en lugar de la posición del actuador. Estos están disponibles comercialmente, pero a menudo son muy costosos. La salida del tacogenerador se conecta en lugar del potenciómetro de retroalimentación. Será necesario filtrarlo para asegurarse de que no haya picos de alto voltaje que causen un control de velocidad errático.

El circuito conceptual que se muestra en la Figura 10 es realmente utilizable, pero el requisito de un suministro dual hace que sea incómodo de usar en un sistema alimentado por batería. Para que funcione con un solo suministro se requiere un circuito de 'puente H', que use cuatro transistores para controlar la corriente del motor. El circuito básico sigue siendo bastante simple, pero es importante configurar la ganancia de manera adecuada. Si es demasiado alto, el circuito 'buscará' (oscilará alrededor del punto de ajuste), y si es demasiado bajo, habrá una banda muerta excesiva. Esto no es diferente de los servosistemas RC comerciales que están limitados por las mismas restricciones. Los condensadores marcados con '*' (C1 y C2) son opcionales; pueden ser necesarios con algunos sistemas, ya que dependen de las características del motor y del sistema de retroalimentación. Los valores mostrados están pensados como punto de partida.

Figura 12 - Sistema servo de CC de bricolaje

El circuito que se muestra arriba es un servo sistema completamente construido y probado, y funciona exactamente como se esperaba. Utiliza un solo suministro, por lo que se puede utilizar en la mayoría de los modelos o junto con otros sistemas que utilizan servos de hobby o ESC. Es una excelente manera de demostrar cómo funciona un servo, ya sea para usted o para otras personas interesadas. El que construí está diseñado específicamente con fines didácticos, en este caso particular para demostrarles a mis nietos que están mostrando un gran interés en los modelos y cómo funcionan las cosas. Tenga en cuenta que si usa ollas de mayor valor, el valor de R5 se puede aumentar para reducir la corriente zener.

Este circuito no usa PWM para el control, sino que usa un nivel de CC en su lugar. Esto lo proporciona el potenciómetro de 'Control', y el potenciómetro de 'Retroalimentación' se maneja desde la salida del sistema de engranajes utilizado. Se muestran 1k potenciómetros, pero si tiene valores más altos, también se pueden usar, pero necesitará un búfer de ganancia unitaria entre los potenciómetros y el amplificador de error o la carga del potenciómetro hará que el sistema no sea lineal. Tenga en cuenta el opamp especificado - LM358. Este amplificador operacional permite que el voltaje de entrada incluya 0 V (tierra), y este es un requisito para la disposición que se muestra. La mayoría de los amplificadores operacionales no permiten que las entradas lleguen a menos de 1,5-2 V de los rieles de suministro, por lo que no se puede usar un circuito basado (cercano a) 0 V como se muestra.